1.前言

随着装备产业向绿色、节能、、智能的现代化制造方向转变,研究开发具有节能、的生产装备是每个装备制造企业未来应关注与改变的目标。

轮胎的硫化是轮胎生产过程的关键工序,轮胎硫化机是轮胎生产关键设备,可自动完成轮胎生产的装胎、定型、硫化、卸胎等工艺过程。目前,轮胎硫化机产品在保证硫化过程各功能前提下,结构型式多种多样,大类可分为机械式和液压式。机械式由机械运动和水力驱动方式完成各运动部件的动作,而液压式则通过液压传动实现各运动部件的动作。其中不同之处,在于合模运动过程,机械传动靠机械方式给硫化过程施加合模力,合模力恒定,各部件运动可靠;而液压传动则靠液体加压施力实现合模力,合模力为小幅动态平衡,各运动部件重复定位精度高。此两大类产品各有特色。综合两大类产品优点特点的新机型——机液混合式硫化机,可以在保证合模力恒定、液压取代动力水的新型节能产品。

LLP-B3100×17200轮胎硫化机是一种用于硫化工程胎的机械式硫化机。结构件受力大,所需的动力也大。通过对此产品的创新设计,将其动力水传动部分改为液压传动控制,并对部分驱动方式进行创新,实际应用效果在实践中得到验证。

2.创新设计思路与方法

2.1 机械式轮胎硫化机分析

2.1.1 执行机构部分动力分析

机械式轮胎硫化机整体结构由主传动装置、机架、硫化室、中心机构、脱模机构、卸胎装置、机械手、活络模驱动装置、硫化控制管路、各运动部件的动力水驱动系统、气动控制系统、电气控制系统、润滑系统等组成。其中动力水驱动系统用于控制中心机构的上下环动作、脱模机构水缸驱动、机械爪的升降和转进转出、活络模水缸的驱动、卸胎装置的进出与翻转等,是各执行机构的动力源。

各执行机构的动作,占一个硫化工序的比例很少,如在LLP-B3100×17200轮胎硫化机上可硫化25-36"钢圈直径的轮胎,硫化一条轮胎约为3-5小时不等,而硫化一条轮胎时,各运动部件的循环时间仅为14min左右,只占一个硫化周期的6%左右,动力供应所需时间相当少。

为保证轮胎生产的正常进行,各轮胎厂往往都建立了集中的动力水控制泵站,需连续不断地为各台硫化机用户单位供应动力,这样势必造成系统大量的能源消耗而产生不必要的成本浪费。

2.1.2 中心机构下环升降的传动装置分析

中心机构下环升降的传动装置为杠杆式脱模机构,它是通过驱动水缸的活塞杆推动杠杆,再由杠杆推动中心机构。以这种方式作用中心机构时,会对中心机构产生一个向上的主推力,一个由滚轮与缸座之间的摩擦阻力和偏离中心线而产生产的附加侧向力,从而使中心机构缸体产生侧弯力,造成缸壁易磨损和弯曲变形的缺陷。

2.1.3 中心机构上环定型位置控制

中心机构上环是在水力驱动下升降运动的,其定型位置通过缸体内铜套长短来控制。对不同断面宽度的轮胎,其配的定型铜套长度也不同,给更换不同规格轮胎的硫化过程带来不便。同时也增加了配件的数量,增加了成本。

2.2 机液混合式硫化机的创新设计

2.2.1 采用液压系统带动执行机构

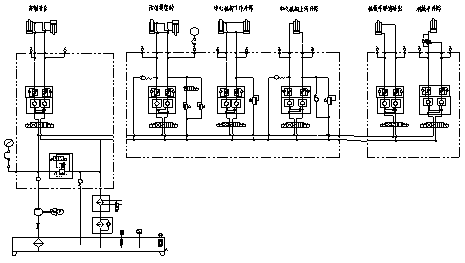

根据硫化机各执行部件的动作要求,我们设计了一套独立的液压控制系统,见图1示。

图1 机液混合式硫化机执行部件液压系统原理图

该液压控制系统完全取代了原有的动力水驱动源,采用中低压系统,分三个阀块,一个置于油箱上,另二个安装于机身前侧,分别控制不同的动作。每个动作由相应的电磁阀控制,执行机构在静止状态,系统处不工作。当硫化机在开合模过程时,电机工作,系统供油,执行相应动作。

系统采用了溢流调节回路、平衡回路、快慢速调节回路、单向节流回路等,分别控制卸胎开合、活络模驱动、中心机构上下环升降、机械手转进转出、机械手升降等动作。

2.2.2 改变中心机构的传动方式

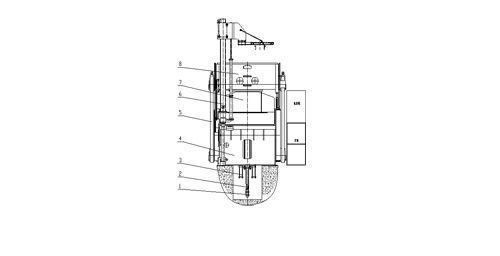

由于杠杆式脱模机构对中心机构缸体带来诸多不利因素,唯有改变其受力状态来解决。有效的办法,就是使中心机构受力方向沿着其中心线方向,不另带有其他侧向力。按此思路,我们采取了直推式传动方式,取消杠杆,将脱模缸置于中心机构正下方,使中心机构受到的作用力方向与中心线方向一致。见图2机液混合式硫化机简图。

2.2.3 采用的位移传感器控制定型位置随着电子技术和传感技术的发展,利用高新技术改造传统产业是现在高科技时代的必然,也是产品性的一种体现。在该中心机构中,我们将内置式位移感器安装在上环升降油缸活塞杆中心,由此确定上环定型位置,精度明显得到提高,调整控制也十分方便。

1 上环升降油缸、2 脱模油缸、3 活络模驱动油缸、4 机座、5 连杆、6 机械手、7 硫化室、8 上横梁

图2 机液混合式硫化机简图

3.应用效果

经过上述改进,产品技术性和可靠性得到提高,节能降耗成效明显。

1)由液压传动取代动力水传动,可有效节约水资源和电力能源。

该产品在一个循环周期内各执行部件用水约1.12吨,产生2.5MPa动力水的电能约16kW·.h。而液压系统一个循环周期只需使用电量7kW·.h,无需动力水。按生产6条工程胎计算,单台机液混合式硫化机每天可节约用水6.72吨,减少电力能耗54kW·.h,直接成本约118元,一年下来可节约成约4.3万元。

采用液压系统后,执行机构动作时间6~8min,减少了近一半的辅助时间。

同时,该产品对缺水地区来说经济效益和社会效益更为。

2)中心机构部件工作状态的稳定性提高。

中心机构部件的驱动装置采用上下直推式结构,取消了杠杆式脱模装置产生的侧向作用力,了中心机构缸体的受力状况,使用寿命大幅提高。同时提高了轮胎在模具内的定中性,定位精度稳定可靠。

中心机构上环升降油缸设计在底座下部,活塞杆上方通过连接杆与上环相连,使油缸远离硫化过程产生的热辐射,可大大提高其使用寿命,并可方便安装维护。

3)该产品采用MTS内置式位移感器,可方便取得上环运动位置尺寸,通过PLC设定其不同工位标尺,实现上环定型尺寸的控制。该装置定位糖度高,控制可靠,提高了产品技术水平。

4)采用液压系统控制方式,可以方便实现各执行部件动作在任意位置停止和活塞杆运动速度的调节。

4.结语

机液混合式轮胎硫化机作为一种新技术产品出现,减少了设备使用企业的水资源消耗和动力消耗,且设备控制更、稳定性和可靠性更高。它既对轮胎制造业的节能达标起着积极的推动作用,又为轮胎硫化生产提供了一个新的可选项,有利于轮胎制造企业的发展需求。

产品

同类文章排行

- 凯驰在2019上海中国国际橡胶技术展

- 橡胶密封开炼机混炼的工艺条件介绍!

- 凯驰分享密炼机与捏合机两者之间的区别!

- 开炼机在混炼胶时有哪些好方法?

- 凯驰分享密炼机的适用范围和主要配置!

- 橡胶机械公司通过新闻营销模式受到更多顾客青睐!

- 有关开炼机轴承室磨损故障的分析介绍!

- 开炼机介绍及冷却线安全操作规程!

- 凯驰分享胶料在密炼机中所受的机械作用!

- 凯驰分享橡胶开炼机驱动电机的选择条件!

资讯文章

您的浏览历史

凯驰首页

凯驰首页