美国对我国“双反”将对中国轮胎制造商产生了较大影响,提高产品质量和价格是轮胎企业突破国外轮胎销售壁垒的重要途径。硫化工序是轮胎生产的关键工序之一,硫化机是硫化工序的关键设备,硫化工序生产质量的好坏必将影响到轮胎整体产品的质量。如何提高硫化机自动化、智能化的水平以及工艺参数的控制精度已经成为提高轮胎产品质量的一个关重要的环节。传统的硫化机都是单机控制的方式,机台之间的数据无法共享。同时单机控制方式也存在数据采集繁琐、历史数据查询麻烦[1]等问题。结合现场实际情况,本文结合软控在橡胶轮胎行业多年的自动控制和信息规划的实践经验,提出硫化群控的解决方案,以昆仑通泰触摸屏的硫化机进行组网为例,通过MODIBUS总线方式实现数据通讯控制,该方案组网简单,控制可靠,能够同时实现10台硫化机的过程数据采集和硫化工艺控制。

下面从系统架构、案例实施、系统功能等方面进行逐一描述,群控组网方式较多。传统方式以PLC直接加通讯模块组网较多,本文以昆仑通泰触摸屏组网为例,实现硫化的集群化管控,对于前期已采购触摸屏控制设备的企业有效降低实施成本。

2 系统架构

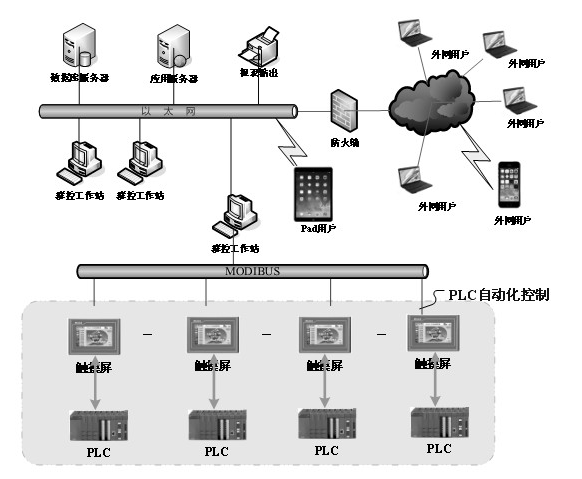

系统采用三层架构体系设计,架构图如图1所示。层是PCS层,PCS层实现了设备的控制,实现触摸屏对PLC的直接控制,同时起到群控与PLC的通讯纽带,起到“承上启下”的作用。层是MES层由群控管理系统来实现,可以和十多台触摸屏通讯,实现工艺数据的下载,过程数据的采集。第三层为SYS服务层,服务器集中存储数据,对外发布服务,实现内部数据的分析,外部用户对系统数据的访问。触摸屏和PLC之间采用PLC的通讯协议,MES层和触摸屏之间采用MODIBUS通讯协议,SYS服务层和MES层之间采用TCP/IP标准协议,组建标准的网络,对外发布系统租用移动运营商的公网资源。

基于上述体系架构实现硫化设备的管控。首先以硬件实现网络架构为基础,目前有多种组网方式,由串口通讯模块、网络通讯模块、总线方式的工业组网方式,上述方式都需要在现有PLC控制系统扩展对应的模块来实现,本方案针对现有触摸屏进行联网,无需增加硬件的方式来实现,通讯采用MODIBUS通讯协议,下面以昆仑通泰的触摸屏来介绍设置步骤。

图1系统架构图

3 硬件组态设计

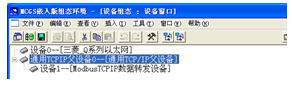

针对触摸屏安装对应的嵌入式系统编程软件,昆仑通泰触摸屏为MCGS嵌入式版本,安装完毕后,打开触摸屏工程,打开设备窗口,如图2所示。

图2 设备窗口界面

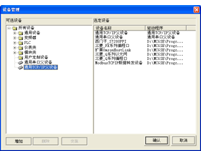

选择通用TCP/IP父设备 ,点增加,选择通用设备,选择MODBUSTCP数据转发设备,点击“添加”按钮添加,如图3所示。依次添加通用TCP/IP父设备、MODBUSTCP数据转发设备。

图3 添加设备界面

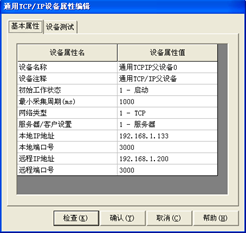

然后设置通用TCP/IP父设备属性,设置网络类型:1-TCP,服务器类型:1-服务器,设置本地IP地址:192.168.1.133,通讯屏的IP地址192.168.1.200,端口:3000。设置界面如图4所示。

图4 属性设置界面

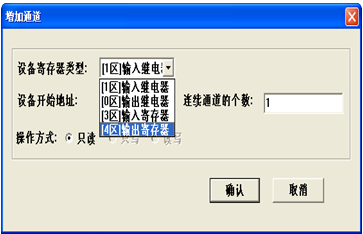

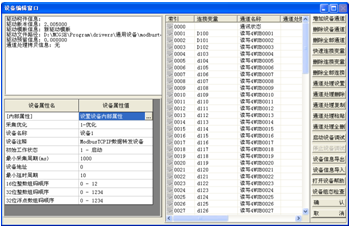

然后设置MODBUSTCP数据转发设备属性,设置步骤通过依次点击内部属性,选择设置设备内部属性。设置标签TAG,如果存在标签,通过“全部删除”功能删除后重新添加。点击增加通道,选择4通道类型(0输入继电器、1输出继电器、2输入寄存器、3输出寄存器)(见图5),输入默认开始地址,设置通道数量为通讯个数,选择数据类型,后设置通讯变量。设置完毕界面如图6所示。

图5 类型设置界面

图6变量设置界面

组态完毕后,编译并且将程序下载到触摸屏。重启触摸屏后,系统功能生效。MES上位机管理系统可通过MODBUS通讯协议访问设置的变量。可以采集数据并且下载参数。

系统设置完毕后,可以部署群控管理系统,通过群控管理系统实现硫化设备的智能控制,报警标准的设置,过程参数的实时监控,从而实现硫化的智能化管理,报警标准具备自学习的调整功能,根据历史数据和当前的硫化结果可以不断的优化调整,下面对硫化报警标准的功能进行描述。

4 报警标准设置

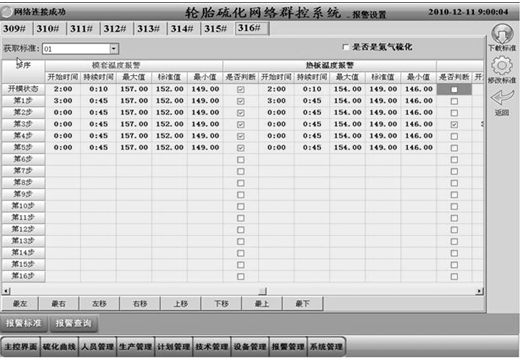

报警标准是硫化设备判断硫化过程准确的判断依据,设置的好坏确定该轮胎过程是否合格,是否需要自动延时,以补偿等效硫化的结果。在工艺经验和历史数据基础上设置报警标准,设置标准针对热板温度、模套温度、内温、内压,在硫化各步序阶段的参数进行设置,分别设置凯式时间、持续时间、值、标准值、小值等,具体设置界面如图7所示。

图7 报警标准设置界面

报警标准设置完毕后,基于迭代自学习控制方法[2]根据后续质检系统的检测结果和过程记录的历史数据,不断对参数进行优化调整,对报警标准及控制方法进行优化,建立的质量控制标准,从而提高报警标准设置的科学性和有效性。同时检验工艺是否与质量结果相匹配,从而不断的优化工艺,提升硫化工序的产品质量。调整步序如图8所示。

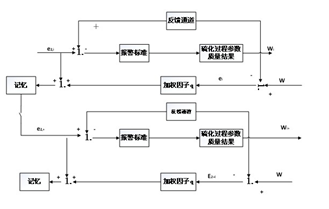

图8 迭代自学习控制方法模型

5 过程监控模型

基于标准模型实时监控PLC的参数,系统初始化时首先从过程数据报警标准表中查询当前过程参数的报警标准;初始化并下载(持续时间、报警状态、值、小值、开始时间)等报警标准参数;实时从设备控制系统监控步序、温压过程参数,判断当前步序是否有过程参数报警标准:判断当前步序是否有温压过程参数报警标准,如果没有则进行提示,并实时判断步序时间是否大于报警开始时间。根据报警标准判断是否报警,并标记异常报警胎,短信通知工艺设备人员进行维护管理,实现轮胎品级的智能预测判断。

6 系统功能

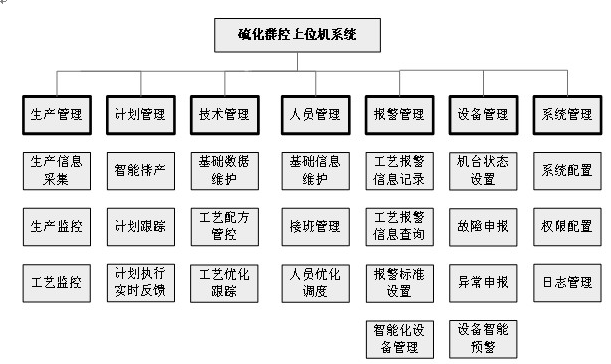

群控管理系统的主要功能框架如图9所示,主要包含生产管理、计划管理、技术管理、人员管理、报警管理、设备管理、系统管理几大模块,下面对各模块的功能进行简要描述。

图9 系统功能框架图

生产管理:

l 实时采集生产信息,建立的生产管理追溯体系

l 对工艺、模具、生产时间、人员、机台进行对应,建立生产资料库

l 实时采集岗位工人的数据,结合计件工资标准,实时统计计件工资

l 以条码或RFID为载体实现生产数据的实时统计分析

l 生产数据和实际工艺实时验证,避免用错胎胚等现象发生

计划管理:

l 换模计划的自动化管理,状态实时跟踪

l 硫化模具状态实时管控,掌握生产能力,建立机台生产能力对应数据库

l 根据模具、生产需求、设备实际情况自动生成排产计划

l 通过网络计划快速下达到机台,提升数据传输效率,避免人工误差、延迟等现象

l 计划执行情况实时监控,执行率、执行状态实时管控,实现计划的精益化管理

技术管理:

l 建立物料编码规范,物料编码统一定义,避免一物多码的现象

l 统一管理硫化工艺参数、施工标准,防止工艺下发、执行不变形

l 建立硫化工艺配方和生产信息对应关系,有效分析不同配方对产品质量的影响,对工艺改进人员提供支持

l 建立硫化工艺报警标准,出现报警胎,控制硫化系统动作,禁止继续硫化,防止批量不合格品产生

l 监控硫化曲线,搭建硫化曲线历史资料库,实现数据的监控,对历史数据能够及时追溯

l 温度、压力等生产过程参数实时监控,实现轮胎的智能预测判级

人员管理:

l 确定人员编码规范,统一编码规则

l 交接班信息管理,确定生产班组、机台、班次、岗位的对应关系

l 系统角色、功能权限灵活配置,有效保证了系统的数据

l 记录系统日志,可追溯分析操作日志,便于追溯分析,保障系统

l 建立绩效工资、成本核算的标准体系,规范人员梯队建设

报警管理:

l 报警标准统一定义管理,搭建设备、工艺的标准规范

l 搭建报警标准,实时监控过程参数,超出报警标准及时报警

l 建立异常胎的分析处理规范,跟踪处理步骤,规范管理

l 报警胎与后工序接口,对报警胎及时提示并展现硫化参数,智能化提示并展示信息

l 报警胎及时通过短信、微信发布给相关人员

设备管理:

l 建立设备履历台账

l 实现硫化设备的全生命周期管理

l 设备参数统一管理,实现各机台设备参数的规范化管控

l 设备参数运行状态实时监控

l 规范故障申报处理流程,有效分析各处理阶段的效率,提升管理效能

l 建立规范化的设备维修、保养、维修机制,实现设备的预测、预防性维修机制,保证设备性能

l 建立备品备件库存管理机制,提升库存效率

l 分析备件和机台的关系,设备维修成品分析,提升备件的利用率

l OEE等报表的可视化展示

系统管理:

l 系统参数化、平台化管理

l 模块化参数设置

l 系统角色、权限设置,保证系统及数据的性

l 系统日志管理,保证系统的,同时保证了故障追溯的及时性

7 结论

应用软控股份有限公司自主研发的智能群控管理系统,已经过多个厂家的应用实施,系统能够自动扫描前工序胎胚的条码或RFID,获知数据,避免用错料,智能分析过程数据,预测产品质量,智能分析各项成品的情况,提出措施,形成全新的生产管理模式。使得硫化车间人、设备、模具、成本等信息信息互通,搭建质量、设备、工艺、计划、生产的全过程数据,建立生产的标准化、规范化流程。实现产品质量的全程监控,通过仪表盘、曲线图等可视化的数据展示方式,预览全局,实现硫化工序的全程服务和监控。透彻感知工序的制造成本,制造时间、产品质量,感知工人的工作特点、工作能力、特长爱好等,感知硫化的产品质量,建立质量预测模型,感知制造过程的能耗成本。

实践证明具有良好的应用效果,能够稳步提升硫化过程的质量,提高产品的均一性。设备的智能化管理与精益生产等思想结合,从而实现硫化工序的透明化、扁平化、精细化、人性化及智能化管理。整个系统了无线网、物联网、自动化、信息化技术,极大提升企业的创新能力、协同制造能力,低碳制造能力及生产管控能力。

相关资讯

产品

同类文章排行

- 凯驰在2019上海中国国际橡胶技术展

- 橡胶密封开炼机混炼的工艺条件介绍!

- 凯驰分享密炼机与捏合机两者之间的区别!

- 开炼机在混炼胶时有哪些好方法?

- 凯驰分享密炼机的适用范围和主要配置!

- 橡胶机械公司通过新闻营销模式受到更多顾客青睐!

- 有关开炼机轴承室磨损故障的分析介绍!

- 开炼机介绍及冷却线安全操作规程!

- 凯驰分享胶料在密炼机中所受的机械作用!

- 凯驰分享橡胶开炼机驱动电机的选择条件!

资讯文章

您的浏览历史

凯驰首页

凯驰首页